خودرو امروزه جزو امکاناتی است که نمی توان نبود آن در زندگی روزمره تصور کرد و این به آن خاطر است که در سراسر جهان چند میلیارد اتومبیل شخصی و وسایل نقلیه عمومی وجود دارد و تصور یک خیابان، شهر و حتی یک روستا بدون اتومبیل برای همه بسیار دشوار است؛ اما شاید این سوال مطرح شود که ساختمان خودرو چیست؟و چه سیستمی پشت یک اتومبیل وجود دارد که باعث می شود اتومبیل و خودرو قادر به حرکت باشد؟ ما در صافکاری PDR مهر آریا در این مقاله به آشنایی با ساختمان خودرو می پردازیم و آن را به صورت جامع بررسی می نمائیم.

صافکاری مهر آریا یک مرکز تخصصی در زمینه صافکاری بدون رنگ یا همان صافکاری PDR در تهران است. صافکاری مهر آریا با سال ها سابقه خدمات صافکاری و نقاشی خودرو در تهران یک نام آشنا برای بسیاری از عزیزان در شهر تهران است. خوشنامی ما به خاطر سرعت و دقت بالا متخصصان مجموعه است و ما همواره در تلاش هستیم که در سریعترین زمان مشکل عزیزان را برطرف نمائیم.

آشنایی با ساختمان خودرو

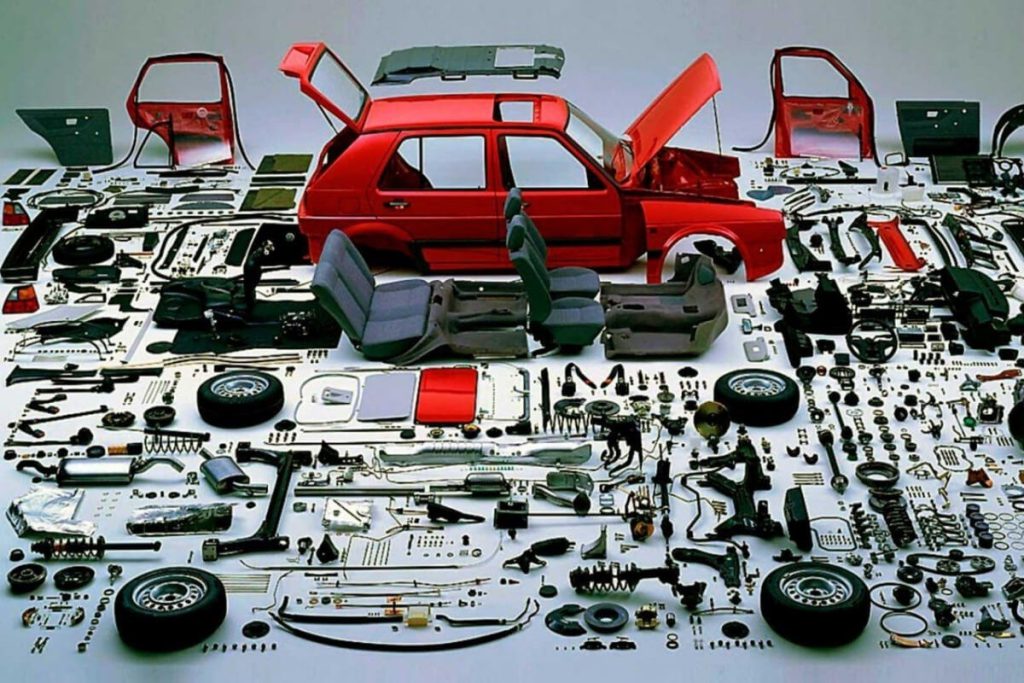

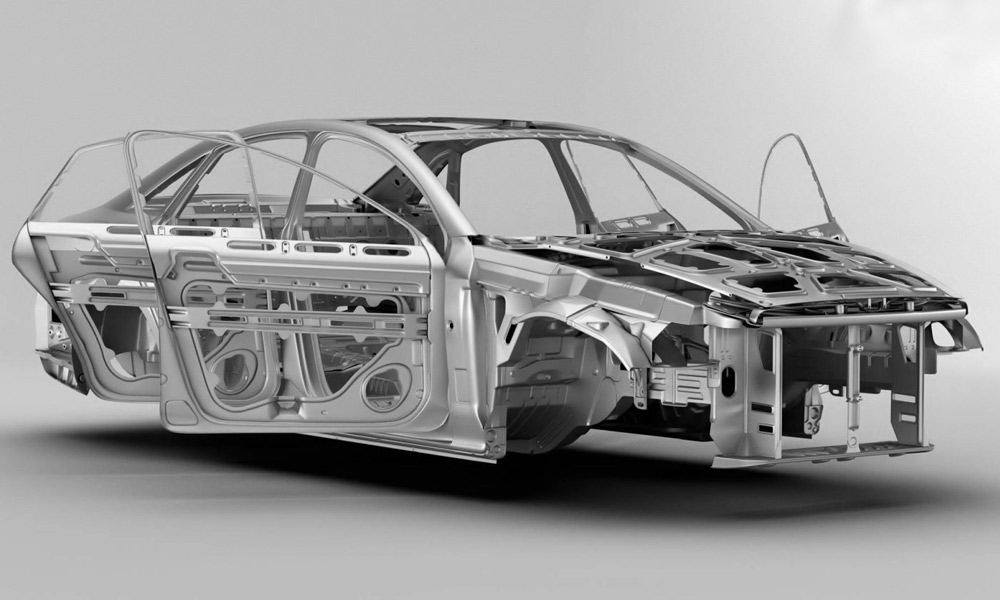

همان طور که گفتیم امروزه نمی توان حتی روستایی را بدون خودرو تصور کرد و همین باعث شده است که برای همه آشنایی با ساختمان خودرو از اهمیت بالایی برخودار باشد. پس در ادامه به معرفی اصلی ترین قسمت های اتومبیل می پردازیم. به طور کلی یک خودرو از چهار قسمت اصلی، شاسی، بدنه، موتور و سیستم تعلیق تشکیل شده است.

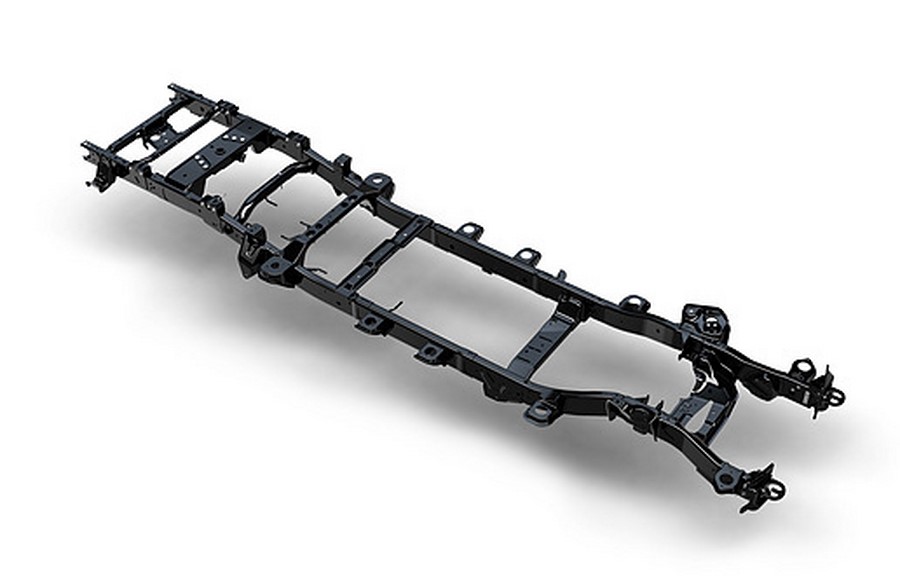

شاسی

شاسی بخشی است از خودرو که وظیفه ی آن استحکام بخشیدن به خودرو در برابر تنشهای وارده است. این تنشها میتواند از طرف جاده به صورت دست انداز به خودرو اعمال شود و یا باری باشد که خودرو متحمل شده است.

در تصادفات نیز شاسی نقشی اصلی و حیاتی ایفا کرده و به حفظ شکل اولیه ی خودرو و به طبع حفظ جان سرنشینان آن کمک اساسی میکند پس در طراحی یک خودرو و مسئله امنیت آن پروسه ی شاسی دارای بیشترین توجهات میباشد به طوری که در بسیاری از خودروهای جدید از نوع آلومنیومی یا در برخی خودروهای مسابقه ای از نوع فیبر کربن به دلیل وزن کمتر و جذب ضربه ی بهتر استفاده می شود. در بعضی موارد هم دیده شده که در ساخت شاسی از اشکال هندسی متنوعی بهره میبرند که در نهایت باعث سبکی خودرو و امنیت بیشتر میشود.

خودروهای با شاسی مجزا

در این خودروها شاسی و بدنه (اتاق) از هم جدا هستند و اتصال آنها با پیچ و مهره دلیل استحکام بیشتر در این نوع شاسی ها اکثراً دو دیفرانسیلها، وانتها، خودروهای نظامی کامیونها و در کل خودروهایی که تحت فشار بار زیاد ضربات و دست اندازهای جاده ای قرار دارند از این نوع شاسی بهره میبرند.

خودروی اس یو وی: این نوع خودرو به عنوان خودرویی لوکس اما مستحکم و بیابانی شناخته شده است که این استحکام به واسطه داشتن شاسی مجزا و محکم میباشد.

در این نوع خودروها شاسی به کمک پیچ و مهره هایی مخصوص به واسطه ی لایی لاستیکهایی به بدنه بسته میشود که بدنه و شاسی به کمک این لاییها میتوانند آزادانه حرکت کنند البته پیچهایی که شاسی و بدنه را به هم وصل میکنند این حرکت را به حدود یک سانتیمتر محدود میکنند همچنین شاسی محل بستن و سوار کردن قسمتهایی مثل موتور و گیربکس سیستم تعلیق فنرها و کمک فنرها جعبه فرمان و غیره است که نیاز به محل استقرار مستحکمی دارند.

از آنجا که سپرها نقش دفع و جذب ضربه را در تصادفات بر عهده دارند آنها را نیز بر روی شاسی سوار میکنند. شاسیهای مجزا در کل به چند فرم زیر ساخته میشوند:

شاسی نردبانی

این شاسی از مهمترین و پرکاربردترین نوع شاسیهای جدا شدنی میباشد و همان طور که از اسمش پیداست به شکل نردبان است که شامل دو فریم طولی ناودان شکل است که در مواردی جهت بالا بردن مقاومت آن به شکل ناودان سر بست (قوطی) ساخته میشود و کمی کوتاه تر از طول خودرو است، این دو قطعه توسط قطعات عرضی دیگری که رام نامیده میشوند به هم وصل شده و در مجموع فریم شاسی را تشکیل میدهند. بر روی شاسی نقاطی جهت اتصال اتاق و قسمتهای دیگر مانند سیستم تعلیق که به آن سرقامه گفته میشود و همچنین سکوهایی که موتور و گیربکس روی آن مینشینند، تعبیه گردیده است.

قسمت عقبی این شاسی عریض تر و دارای انحنایی رو به بالا است که محل استقرار دیفرانسیل را مهیا میکند. قسمت جلویی آن نیز با عرضی کمتر طراحی میشود تا چرخهای جلو فضای کافی را برای چرخش داشته باشند.

هم چنین نقاطی جهت جذب ضربه در قاب طولی شاسی در نظر گرفته میشود که به هنگام تصادفات جهت حفظ امنیت سرنشینان نقش حیاتی ایفا میکند در قطعات عرضی شاسی نیز، برای عبور میل گاردان یا عضوی دیگر انحنا یا سوراخهایی پیش بینی شده است. حاصل تمام این پارامترها در کنار هم نهایتاً ارائه ی شاسیهای محکم و ایمن بر روی خودرو میباشد. بدون شک یک صافکار لازم است با مزایا و معایب شاسی نردبانی آشنا باشد تا پروسه ی تعمیر و تنظیم آن را به درستی انجام دهد.

در قسمتهایی از شاسی نقاطی را پیش بینی میکنند که خودرو وقتی تصادف میکند از آن قسمتها تغییر فرم داده و دیگر قسمتها سالم میمانند در واقع تغییر فرم کنترل شده میباشد اگر خودرو و شاسی آن صلب و محکم باشد و تغییر فرم ندهد ضربه وارده به سرنشینان منتقل شده و جانشان به خطر می افتد.

مزایا:

استحکام خوبی دارد و تنشها و ضربه ها را خوب تحمل میکند.

به دلیل باز شدن کلیه ی اتصالات آن تعمیر نسبتاً ساده ای دارد.

در صورت از بین رفتن کامل آن خیلی راحت میتوان آن را عوض کرد.

معایب:

فضای زیادی را اشغال میکند

وزن زیادی دارد و این یعنی استهلاک بیشتر در خودرویی که از این شاسی استفاده شده است به دلیل به کارگیری از پیچ و مهره و لاییهای متعدد سر و صدا و ارتعاشات اضافه وجود دارد.

شاسی جناغی

این شاسی در برخی از وانتها مورد استفاده قرار میگیرد به دلیل استفاده ی بسیار محدود از این نوع شاسی در این کتاب به تشریح آسیب دیدگی و یا تعمیر آن نمیپردازیم اما میتوان از استحکام آن در برابر بارهای وارده و سهولت در جاگذاری موتور و سیستم تعلیق به عنوان نقاط مثبت در استفاده از آن یاد کرد امروزه این نوع شاسی به علت نقاط ضعفی که دارد و همچنین هزینه ی بالای ساخت به ندرت از آن بهره گرفته میشود.

شاسی وسط لوله ای

این شاسی شامل لوله ای طولی در وسط به عنوان قسمت اصلی نگه دارنده فشار و بار است. عضوهای عرضی و دیگر اجزا بر روی آن سوار هستند. در برخی از کامیونهای دهه ۱۸۹۰ این نوع شاسی دیده میشود و امروزه استفاده ی چندانی ندارد.

شاسی فرم هفت و هشت

خودروهای مسابقه ای از جمله خودروهایی هستند که مرکز ثقل پایین در آنها بسیار حائز اهمیت است. در این نوع خودروها از شاسی فرم ۷ و ۸ استفاده میشود زیرا بدون آن که شاسی و یا خودرو ارتفاعی بگیرد سیستم تعلیق در آن قابل جاسازی است از نقاط ضعف آن میتوان به عدم مقاومت در برابر پیچانیده شدن اشاره کرد البته با توجه به این که خودروهای مسابقه ای همیشه در مسیرهای کاملاً مسطح رانده میشوند از این لحاظ دچار مشکل نمیشوند اما این نوع از شاسی ها به هیچ عنوان برای دیگر خودروها که در مسیرهای متنوع استفاده میشوند کارایی نخواهد داشت.

شاسی لوله ای

معمولاً در خودروهای مسابقه ای استفاده از این شاسی مرسوم است چرا که با توجه به وزنش استحکام قابل توجهی دارد دلیل این استحکام ساختار خرپا گونه ی آن است. تعمیر این نوع از شاسی نیاز به جدا سازی تک تک اجزای لوله ای تشکیل دهنده ی آن دارد و به دلیل اتصالات جوشی این اجزاء این کار کاریست بس طاقت فرسا و اغلب به جای تعمیر، تعویض آن مد نظر هر تعمیر کاری است چرا که کم هزینه و به صرفه تر است.

شاسی صفحه ای

این نوع شاسی در نوع خاصی از خودروفلوکس واگن استفاده شده است. از نکات مثبت آن میتوان به ضخامت کمش اشاره کرد و یکی از نکات منفی آن عدم مقاومت در برابر تاب برداشتن است همین نکته منفی بود که پروسه ی تولید آن را با مشکل مواجه کرد.

شاسی خودروهایی با شاسی یکپارچه

شاسی یک پارچه به این معنی است که پروفیل شاسی با قسمتهای دیگر بدنه از جمله ستونها، کفی تور کابیهاو … جوش داده میشود و همه با هم تشکیل یک مجموعه ی کاملاً صلب را میدهند که شاسی یک پارچه نامیده میشوند.

این نوع شاسی به دلیل اشغال فضای کم، سبکی طراحی و ساخت آسان و با هزینه ی کمتر و عواملی دیگر تقریبا در %٩٩ خودروهای سواری امروزی و نیز به تازگی در برخی خودروهای دو دیفرانسیل و شاسی بلند مورد استفاده قرار گرفته است.

این نوع از شاسی ها تقریباً تمام قسمتهای خودرو را در بر گرفته است و بخشهایی از آن به جز استحکام بخشیدن به اتاق جزئی از آن به حساب میآیند به عنوان مثال قسمت تورکابی در یک خودرو سواری استحکام جانبی آن را بالا برده و در هنگام تصادفات از پهلو، نقش شاسی را در جذب ضربه ایفا میکند.

از معایب این نوع از شاسی میتوان به بالا بودن هزینه تعمیر آن اشاره کرد. وقتی خودرو از ناحیه ای ضربه میبیند شاسی و بدنه با هم دچار تغییر فرم میشوند حال آن که چون این دو به هم جوش خورده اند تعمیرشان سخت است. در مواردی باید این دو قطعه از هم جدا شده و سپس تعمیر شوند و دوباره پس از تعمیر به هم جوش داده شوند که انجام این مراحل سخت و پرهزینه میباشد. پروسه ی تعویض قطعات ثابت نیز همان سختی را دارد چرا که جدا کردن قطعات جوش خورده آسان نیست. البته این مقوله فقط از دیدگاه یک تعمیر کار قابل توجه است، حال آن که در طراحی یک خودرو اصول ساخت بر مبنای ،امنیت کارایی کم مصرف بودن قیمت ارزان …. در نظر گرفته می شود و تعمیر بدنه مقوله ای است که اولویت آن پایین تر از پارامترهای گفته شده میباشد. بدنه ی بیرونی از ورقهایی با جنس و مقاومت متغیر گاه با خطوط برجسته و یا گود و گاه کاملا صاف است.

انواع ورقهای فولادی

به ورقهای گرم نوردیده (سیاه) به ورقهایی میگویند که کاربردهای ساختمانی دارد و از نظر سختی و نرمی معمولی میباشد و در واقع دارای میزان کربن متوسط میباشد به عبارتی هر چه عنصر کربن در ورق های فولادی بیشتر باشد ورق سخت تر میباشد برخی از انواع ورق گرم سیاه قابلیت کشش را دارا میباشد که برای ساخت بدنه کشتی و ماشین آلات سنگین قابل استفاده است و برخی دیگر نیز که در همان گروه قرار دارند سخت تر میباشد و جهت تولید لوله های تحت فشار و مخازن نفتی و سیلندرهای فشار قوی مورد استفاده قرار میگیرند.

ورقهای ورق سرد(روغنی)

از ورقهای گرمی که مناسب برای نورد مجدد میباشد تولید میشود و دارای الانگیشن (قابلیت کشش میباشند. الانگیشن این گونه ورقها معمولا بین ۱۲ تا ۲۸ میباشد که ورق کش میآید) ورقهایی که کاربردهای کششی دارند و یا فوق کشش که انواع ورقهای سرد روغنی را شامل میشود یعنی ورق بدون این که پاره شود کشیده میشود مثلاً فیلتر روغن اتومبیلها و تولیداتی که اشکال هندسی و محدبی به خود میگیرند برخی ورقها قابلیت لعاب کاری دارند یعنی لعاب که به رنگهای متنوع میباشد مثلاً سفید در اجاق گازهای خوراک پزی روی ورقهای خاص میچسبد که اصطلاح به این نوع ورقها EK2 (ای کا دو) میگویند.

ورقهای اسید شویی

ورقهای اسید شویی شده نیز از ورقهای گرم تولید میشود که طی پروسه ایی اسید شویی می شوند و زغالهای سطحی ورق و مقداری از ناخالصیها گرفته میشود و قدری ظاهر ورق براق تر میشود یعنی نزدیک به ورق روغنی است ورقهای دیگری که برای لوله های نفت و گاز مناسب میباشند. همچنین از انواع این نوع ورقها در کشتی سازی و رینگ و شاسی اتومبیل بکار گرفته می شوند که بایستی ضد سایش و سخت باشند.

ورقهای گالوانیزه

از ورق های سرد روغنی تولید میشود که ورقها طی پروسه ای نسبتاً طولانی در تمام سطح ورق مقدار چندین میکرون فلز روی را در سطح ورق مینشانند تا ورق در مقابل زنگ زدگی مقاوم شود و هر چقدر مقدار فلز روی (Zn) بیشتر پوشانیده شده باشد اصطلاحاً کتینگ ورق بالاتر می رود ورقهای چینی معمولاً کتینگ ۱۰۰ الی ۱۲۰ و ورقهای کره ای ژاپنی و هندی و غیره تا کتینگ ۱۸۰ را دارا هستند.

ورقهای رنگی

معمولاً ورقهای گالوانیزه را در کوره های خاص رنگ پاشی میکنند تا ورق رنگی تولید شود. ورق های رنگی در سقف سالنها و کانکس مورد استفاده میباشد.

ورقهای تین پلیت (قلع اندود)

به ورقهایی با ضخامت ۱۶ میلیمتر تا ۴۵ میلیمتر گفته میشود که بیشتر جهت قوطی های چای کنسرو مواد غذایی و روغنهای نباتی استفاده میشود که یک لایه قلع روی ورق سرد روغنی ۱۲ST پوشیده شده جهت مصون مواد غذایی. گاهی اوقات دو طرف ورق قلع یکسان ندارد یک طرف ۲۸ و طرف دیگر (۵۶) که طرف قلع بیشتر جهت داخل ظرف و طرف قلع کمتر جهت بیرون ظرف مورد استفاده قرار میگیرد.

بدنه

به طور کلی بدنه بیرونی به قسمتهایی که فواصل بین فریم شاسی و تیرک های طولی و عرضی را پر میکند اطلاق میشود و قسمتهای نمایان و بیرونی اتاق را تشکیل میدهد.

بدنه با توجه به نحوه نصب به دو قسمت تقسیم میشود:

۱- بدنه هایی که با استفاده از پیچ و مهره به اتاق متصل میشوند و اتصال موقت دارند مثل درب خودرو و گلگیرهای جلو.

۲ بدنه هایی که با استفاده از جوشکاری به اتاق متصل میشوند و اتصال دائم دارند مانند گلگیرهای عقب و سقف.

وظیفه ی اصلی بدنه بیرونی

اتصال قسمتهای محکم به یکدیگر توسط پیچ یا جوش

ایجاد شکل و فرم نهایی خودرو

جذب قسمتی از انرژی و تنشهای وارده به اتاق خودرو به طوری که این مقدار برابر ۳۰ انرژی حاصل برخورد از جلو یا عقب و حدود ۲۵ از انرژی ضربات جانبی به عهده ی بدنه ی بیرونی است.

تاثیر در اثیرودینامیک خودرو به واسطه ی انحنا و خطوط برجسته ای که بر روی آن شکل گرفته است در یک سواری بالغ بر ۴۰ متر مربع ورق بکار گرفته میشود ضخامت ورق استفاده شده بسته به نوع خودرو و قسمتهای به کار رفته متغییر است این ضخامت در سواریها در قسمتهای پهن مانند ،سقف دربها كفى و… حدوداً ۹٫۰ میلیمتر است و اگر این قسمتها توسط تیرکهایی از پشت و یا ایجاد خطوط و از حناهای برجسته تقویت شده باشد از ضخامت ۶۱۰ تا ۸٫۰ میلیمتر استفاده میشود البته در خودروهای قدیمی از ضخامتهای بیشتری استفاده شده است که این امر باعث افزایش چشم گیر وزن خودرو میشود.

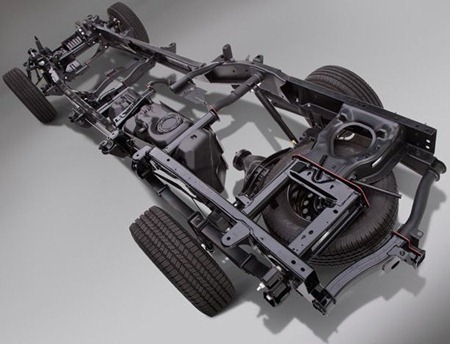

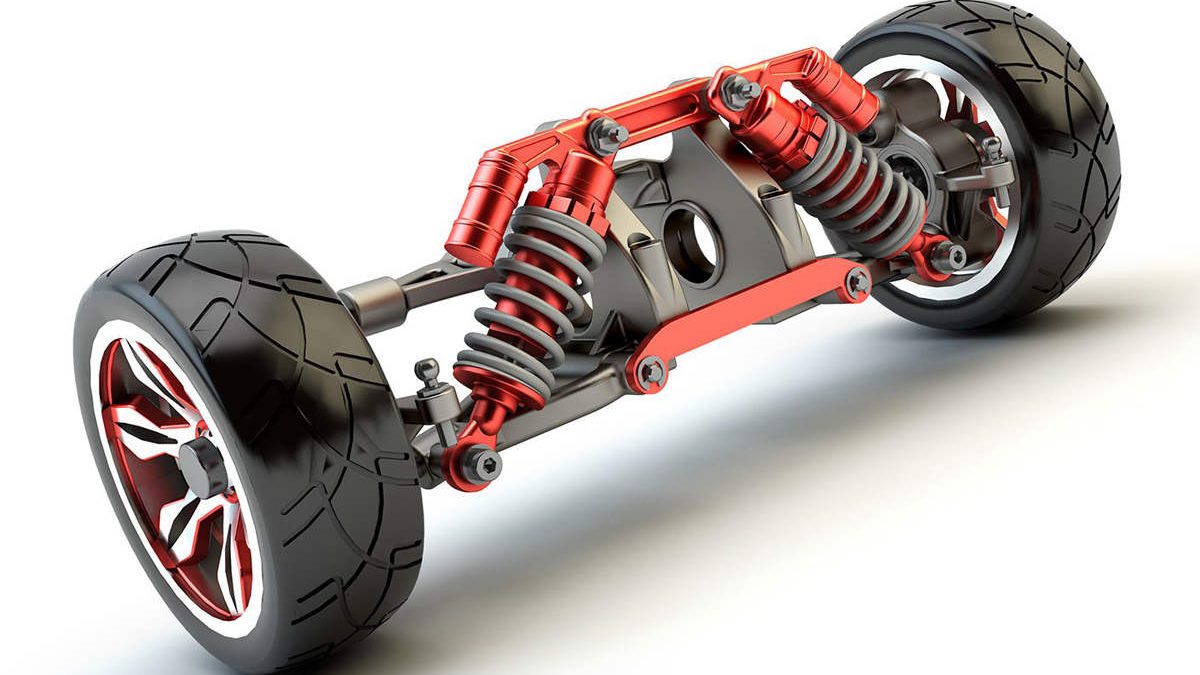

سیستم تعلیق

وقتی خودرو بر روی سطوح ناهموار و دست اندازها در حال عبور است ضربات و نوساناتی به چرخهای آن وارد میشود این نوسانات میتواند به راحتی به کل خودرو از جمله سرنشینان منتقل شود و علاوه بر صلب آرامش و راحتی در خودرو بدنه و دیگر اجزا را نیز دچار خستگی و در نتیجه فرسایش کند به این دلیل است که مهندسان خودرو در فاصله ی بین شاسی و چرخها سیستمی پیش بینی میکنند که این نوسانات و تکانه ها را جذب و درخود خنثی کند این سیستم همان تعلیق خودرو است.

سیستم تعلیق شامل فنر، کمک فنر (دمپر) بازو (طبق) و اتصالات مفصلی (سیبک) میباشد.

فنرها بر چند نوع اند برگه ای پیچشی، مار پیچی(فنرلول) گازی و… که وظیفه ی جذب ضربات وارده را بر عهده دارند.

کمک فنر (دمپر) نیز تسهیل کننده ی نوسانات فنر است.

موتور

عامل تولید قدرت و حرکت خودرو است موتورهای کنونی معمولاً از نوع احتراق داخلی میباشند نیرو محرکه ای که از موتور گرفته میشود طی مسیر انتقال به چرخها از گیربکس و دیفرانسیل عبور کرده و دچار تغییراتی میگردد که حاصلش تغییر سرعت در خودرو است.